Direktreduktionsanlagen DRI

Die nachhaltige Vermeidung von prozessbedingten Emissionen bei der Stahlherstellung gelingt nur durch Umstellung des konventionellen, auf Kokskohle basierenden Hochofenverfahrens. Ein neuer technologischer Pfad ist die Direktreduktion von Eisenerz. Das Vorhaben zeigt, wie die sukzessive Umstellung eines integrierten Hochofenwerks auf eine CO2-arme Stahlerzeugung erfolgt. Je nach Verfügbarkeit kann das Verfahren mit Erdgas oder mit Wasserstoff auf Basis von erneuerbaren Energien betrieben werden. Der direktreduzierte Eisenschwamm wird zur Verarbeitung entweder einem Elektrolichtbogenofen oder einem konventionellen Hochofen zugeführt, bei welchem durch die Nutzung des Eisenschwamms die Einblaskohle eingespart wird.

Kalenborn und Danieli schließen strategischen Lizenzvertrag über spezielle verschleißfeste, isolierende Feuerfestauskleidung

Danieli ist ein globaler Anbieter von Technologien für die Eisen- und Stahlerzeugung. Eine wichtige Anwendung ist der Umwandlungsprozess von Eisenerz zum direkt reduzierten Eisen (Eisenschwamm) im DRI-Reaktor. Ein maßgeblicher Parameter für die konsistente Produktqualität und -leistung im DRI-Reaktor ist die Austrittstemperatur der Eisenpellets zur Einspeisung in den Elektrolichtbogenofen (EAF). Gleiches gilt für die Einspeisung von Pellets in die HBI-Maschine (Hot Briquetted Iron). Je höher die Temperatur, desto besser ist die HBI-Qualität und umso mehr Energie wird eingespart, wenn die Pellets zum EAF gefördert werden.

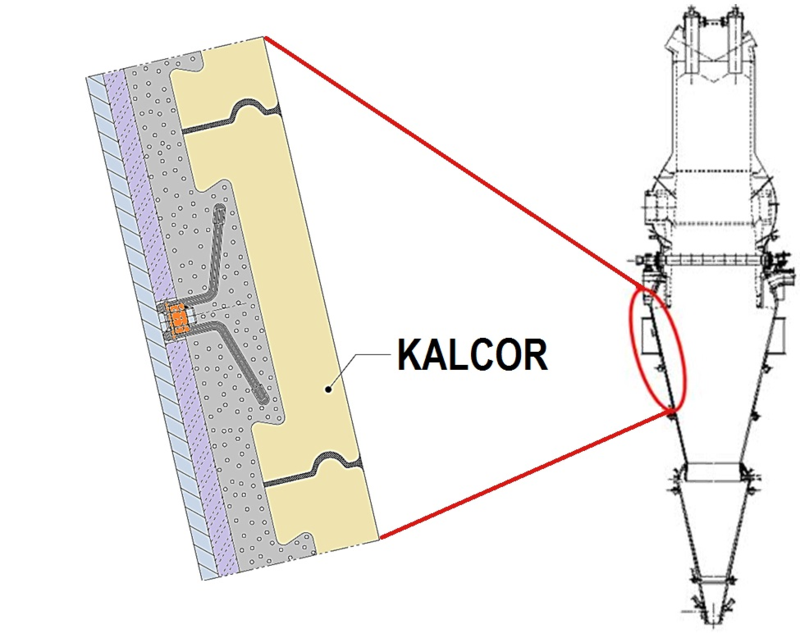

Kalenborn und Danieli entwickelten eine innovative Lösung, die auf den Reaktorkonus der ENERGIRON-Anlage aufgebracht wird. Mit diesem isolierenden System wird die Temperatur der fertigen DRI-Pellets erhöht. Konkret besteht die Innovation aus einer zum Patent angemeldeten Innenauskleidung, die auf den regulären wassergekühlten Stahlkonus aufgebracht ist. Diese Auskleidung umfasst KALCOR Zirkonkorund-Platten mit rückseitiger, mikroporöser Isolierung.

Zur Vermeidung von Störungen des normalen Feststoffstroms wurde KALCOR zur Bestimmung der jeweiligen Reibungsparameter im Hochtemperaturbereich getestet und mit dem normalen Reibungskoeffizienten des kalten Stahls verglichen (Normalzustand). Übliches Feuerfestmaterial hat zu hohe Reibwerte und kann nicht eingesetzt werden.

Die Konusauskleidung erhöht die Austrittstemperatur der Pellets um 30 bis 70 °C, je nach Betriebsparameter und Reaktorgröße. Pro 10 °C höhere Temperatur werden ca. 2,5 kWh/t Energie einigespart. In einem aktuellen Fall wurden so etwa 1-2 Mio US-Dollar pro Jahr an Energiekosten eingespart. Damit amortisiert sich diese innovative Lösung bereits nach wenigen Monaten. Das neue System stört den Materialstrom im Reaktor nicht und erfordert keine Änderung der ursprünglichen Reaktorform. Die Technologie der Konusauskleidung kann aufgrund ihrer geringen Dicke bei jedem vorhandenen ENERGIRON-Reaktor zum Einsatz kommen.

Beide Unternehmen unterzeichneten eine bidirektionale strategische Vereinbarung mit dem Ziel, Kunden eine höhere Energieeffizienz zu ermöglichen und gleichzeitig sicherzustellen, dass die Anforderungen an die DRI-/HBI-Qualität erfüllt und die Energiron-Anlagen kontinuierlich technologisch weiterentwickelt werden